Las roscas son el sistema de unión mecánica más común en tuberías, racores y acoplamientos. A simple vista pueden parecer iguales, pero elegir entre todos los tipos de roscas la correcta es fundamental para garantizar la compatibilidad, la estanqueidad y la seguridad de la instalación.

Un error en la selección puede provocar fugas, roturas y paradas de mantenimiento no planificadas. Por eso, en este artículo repasamos los tipos de roscas más utilizados en la industria, sus diferencias y cómo identificar cuál es la adecuada en cada aplicación.

Antes de ver cada estándar en detalle, conviene entender por qué existen tantas variantes de roscas. Su evolución responde a diferentes tradiciones industriales, normativas regionales y requisitos técnicos. En Europa se consolidó la rosca métrica y la BSP, mientras que en Estados Unidos se impuso la NPT y la UN/UNF. Además, la forma de la rosca (paralela o cónica), el ángulo del filete y el sistema de medida (milímetros o pulgadas) influyen directamente en la compatibilidad. Identificar estos factores desde el inicio es clave para evitar problemas en montaje y asegurar un sellado fiable.

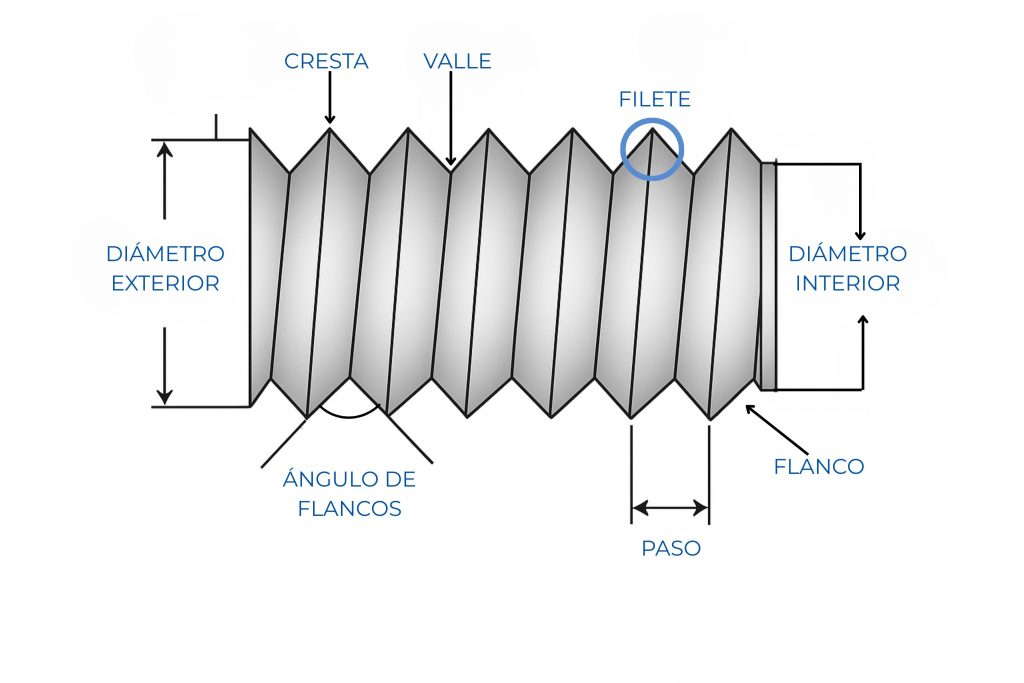

Partes de una rosca

Todas las roscas tienen una serie de elementos comunes

Cresta: parte superior del filete, es decir, la punta de cada vuelta de la rosca.

Valle: zona opuesta a la cresta, situada entre dos filetes consecutivos.

Filete: cada una de las hélices que forman la rosca.

Flanco: superficie lateral del filete, que puede formar ángulos distintos según el estándar.

Ángulo de flancos: el ángulo formado por los dos flancos de un filete. Es una de las claves para distinguir diferentes tipos de roscas.

Paso: distancia entre dos crestas consecutivas, medida de forma paralela al eje de la rosca.

Diámetro exterior: distancia máxima entre las crestas de dos filetes opuestos.

Diámetro interior: distancia mínima entre los valles de dos filetes opuestos.

Cómo funciona una rosca

Una rosca funciona como un plano inclinado helicoidal enrollado alrededor de un cilindro. Esa geometría convierte un movimiento de giro en un movimiento lineal o en una fuerza de apriete.

Qué debemos tener en cuenta

Transmisión de fuerza

- Cuando giras un tornillo o una tuerca, el filete de la rosca se desliza sobre el flanco opuesto.

- El ángulo del filete y el paso determinan cómo se reparte la fuerza.

- Esto permite multiplicar el esfuerzo: con poco par de apriete puedes generar mucha fuerza axial.

Bloqueo y sujeción

- El contacto entre los flancos genera fricción.

- Esa fricción, sumada a la geometría helicoidal, impide que el tornillo se afloje fácilmente.

- En roscas finas (UNF, por ejemplo), el bloqueo es mayor porque hay más contacto en menos recorrido.

Estanqueidad (en roscas para fluidos)

- En las roscas paralelas (BSPP, UN/UNF, Métrica) la rosca solo sujeta; la estanqueidad la da una junta adicional.

- En las roscas cónicas (NPT, BSPT), el propio apriete hace que las superficies se deformen levemente al entrar en contacto, creando un cierre hermético.

Reversibilidad

- Al ser un sistema helicoidal, se puede desmontar y volver a montar sin dañar las piezas, siempre que no se excedan los límites de par o se desgaste el filete.

Principales estándares de roscas en la industria

Aunque existen decenas de variantes, en la práctica los ingenieros y mantenedores suelen trabajar con cinco estándares principales:

Métrica ISO (M)

- Origen: Europa.

- Características: filete con ángulo de 60°, medidas expresadas en milímetros (ejemplo: M10x1).

- Aplicaciones: conexiones mecánicas generales, racores en equipos industriales europeos.

- Sellado: requiere junta o arandela para asegurar la estanqueidad.

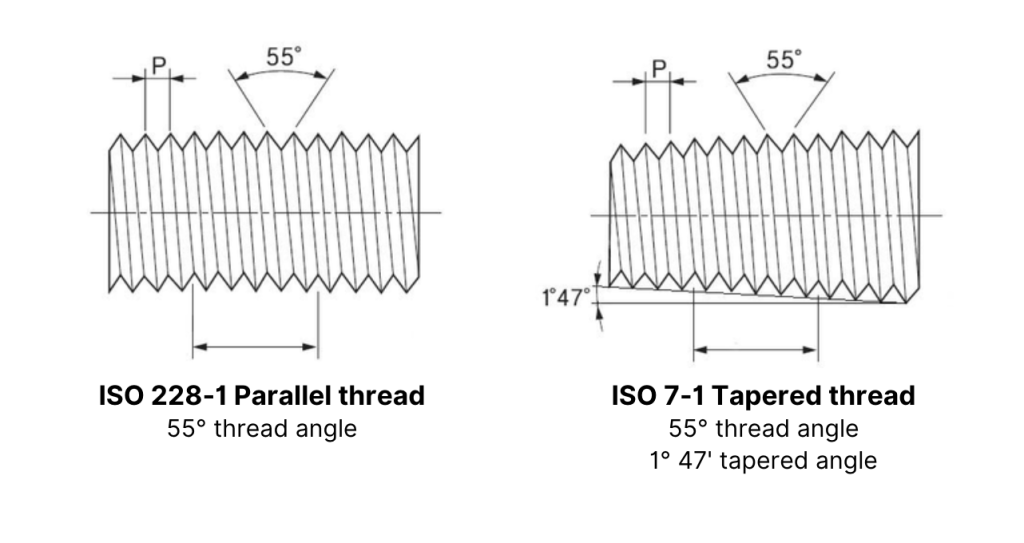

Rosca BSP (British Standard Pipe)

- Versiones: BSPP (paralela) y BSPT (cónica).

- Ángulo: 55°.

- Aplicaciones: muy utilizada en hidráulica y neumática en Europa.

- Sellado:

- BSPP → sellado paralelo (la última P de BSPP es por paralell) mediante junta plana o tórica.

- BSPT → sellado por interferencia al roscar (cónica, la T de BSPT es por tapered, cónica en inglés).

Rosca NPT (National Pipe Tapered)

- Origen: Estados Unidos.

- Ángulo: 60°.

- Aplicaciones: entornos de alta presión, petróleo y gas, maquinaria pesada.

- Sellado: cónico, la estanqueidad se consigue al apretar la rosca. Normalmente se refuerza con selladores (PTFE, pasta de sellado).

UN/UNF (Unified National / Unified Fine)

- Origen: estándar americano.

- Características: ángulo de 60°, disponible en paso grueso (UN) y paso fino (UNF).

- Aplicaciones: maquinaria, hidráulica, automoción, donde se requiere alta resistencia mecánica.

- Sellado: paralelo, normalmente mediante junta o arandela.

Otras roscas especiales

- PG: frecuente en instalaciones eléctricas para prensaestopas.

- RC/Rp: variantes normalizadas según DIN/ISO para tuberías.

- Roscas personalizadas: algunos fabricantes desarrollan diseños específicos para sectores concretos.

Diferencias clave entre tipos de roscas

Al seleccionar una rosca, es fundamental fijarse en cuatro aspectos:

- Forma del filete → BSP (55°) frente a NPT/UN/Métrica (60°).

- Paralela o cónica → las cónicas (NPT, BSPT) sellan por deformación del roscado; las paralelas (BSPP, Métrica) necesitan junta o arandela.

- Sistema de medida → métrica (mm) frente a pulgadas (BSP, NPT, UN).

- Compatibilidad → no todas las roscas se pueden mezclar. Un NPT no ajusta correctamente con un BSP, por ejemplo.

Tabla comparativa de tipos de roscas

| Tipo de rosca | Ángulo | Forma | Medida | Sellado | Aplicaciones típicas |

|---|---|---|---|---|---|

| Métrica ISO | 60° | Paralela | Milímetros | Junta o arandela | Maquinaria europea |

| BSPP | 55° | Paralela | Pulgadas | Junta o tórica | Neumática, hidráulica |

| BSPT | 55° | Cónica | Pulgadas | Interferencia | Hidráulica media presión |

| NPT | 60° | Cónica | Pulgadas | Interferencia + sellador | Petróleo, gas, alta presión |

| UN/UNF | 60° | Paralela | Pulgadas | Junta | Automoción, hidráulica |

Riesgos y fallos en el uso de roscas

Aunque las roscas son un sistema de unión fiable y estandarizado, un uso incorrecto o un diseño inadecuado puede generar problemas serios en la instalación. Estos son los fallos más habituales:

Daños por sobrepar de apriete

Aplicar un par excesivo puede deformar los filetes, desgastar el material o incluso partir la pieza. Además, aumenta el riesgo de agarrotamiento (galling) en aceros inoxidables o materiales blandos.

Fugas por incompatibilidad de estándares

Una rosca BSP y una NPT pueden parecer similares, pero sus ángulos y perfiles son distintos. Intentar acoplarlas genera fugas, deformaciones y dificulta el desmontaje posterior.

Desgaste por montaje repetido

Las roscas pierden precisión con sucesivos ciclos de montaje y desmontaje, sobre todo en materiales blandos (latón, aluminio). Esto puede provocar pérdida de estanqueidad o fallo mecánico.

Corrosión y gripado

En ambientes húmedos o con agentes químicos, la corrosión puede soldar prácticamente las piezas entre sí. En inoxidable es común el gripado, donde el material se adhiere y bloquea la rosca.

Fallos por vibraciones

En entornos industriales con vibración continua, los tornillos o racores pueden aflojarse progresivamente. Esto genera microfugas, pérdidas de presión o desconexiones accidentales.

Roscas dañadas o sucias

Suciedad, partículas metálicas o daños mecánicos en los filetes dificultan el montaje correcto y reducen la capacidad de sellado.

Conclusiones

No existe una rosca universalmente mejor: la correcta depende de la aplicación, la presión de trabajo, el fluido y la normativa vigente.

En IMOPAC, por las carácterísitcas de nuestro sector, trabajamos principalmente con roscas del tipo BSP y en menor medida con roscas tipo NPT. Sin embargo, al ser fabricantes, somos capaces de fabricar con cualquier tipo de rosca.

Es muy importante que las roscas sean compatibles entre si para asegurar la estanqueidad del circuito, así como la eficiencia del sistema. Departamento Técnico puede asesorarte en la selección de la conexión más adecuada para tu instalación.

¿Tienes dudas sobre qué rosca necesitas? Contáctanos y te ayudaremos a elegir con criterio. También puedes seguirnos en nuestra página de LinkedIn y estar al tanto de todas nuestras novedades.