En cualquier conexión rápida o sistema de estanqueidad, las juntas tóricas no son un detalle menor: son el elemento que garantiza que el fluido no escape y que la instalación mantenga su fiabilidad y seguridad.

Elegir la junta adecuada no depende solo del fluido de trabajo. Factores como la temperatura, la presión o el entorno de uso influyen de manera directa en su rendimiento y vida útil.

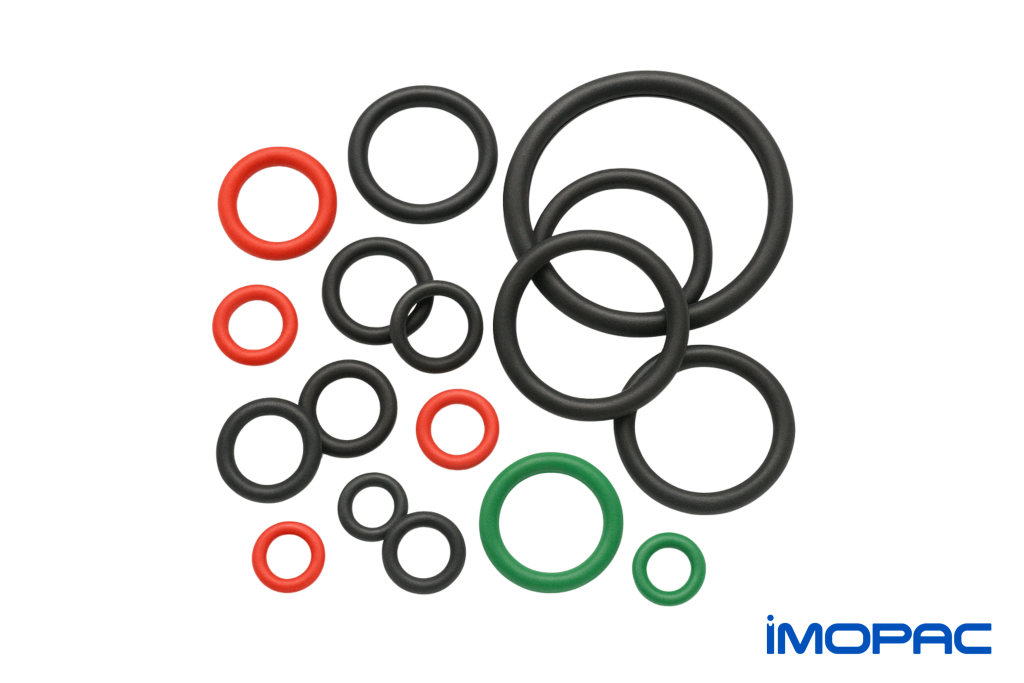

En esta guía repasamos los tipos de juntas tóricas más utilizados en la industria y sus principales aplicaciones.

¿Qué es una junta tórica y por qué es tan importante?

Una junta tórica es un anillo de elastómero que se coloca en un alojamiento y se comprime durante el montaje, creando un sello estanco entre dos superficies.

Su función es simple, pero crítica: evitar fugas de gases o líquidos incluso en condiciones exigentes.

En sectores como la neumática, hidráulica, química o farmacéutica, la elección incorrecta de una junta puede derivar en pérdidas de eficiencia, tiempos de parada y costes adicionales de mantenimiento.

Factores clave para elegir una junta tórica

- Compatibilidad con el fluido: aceites, agua, vapor, disolventes, hidrocarburos.

- Temperatura de trabajo: bajas, medias o altas exigencias térmicas.

- Presión del sistema: no es lo mismo una instalación neumática estándar que un circuito de alta presión.

- Entorno de uso: presencia de químicos, limpieza frecuente, exposición a la intemperie.

- Normativas y certificaciones: en sectores como alimentación o farmacia, es clave contar con juntas que cumplan normativa FDA o equivalentes.

Errores comunes al seleccionar juntas tóricas

| Modo de fallo | Causa | Síntoma | Prevención |

|---|---|---|---|

| Compression set (deformación permanente) | Temperaturas elevadas, sobrecompresión | La junta no recupera forma, fugas tras paradas | Selección de material adecuado, diseño correcto del alojamiento |

| Extrusión / nibbling | Presión alta, holguras excesivas | Bordes mordidos, pérdida de material | Usar anillos de respaldo, reducir holguras |

| Abrasión / desgaste | Movimiento, partículas en fluido, superficies rugosas | Superficie con surcos, pérdida de sección | Lubricación adecuada, filtración, acabados finos |

| Hinchamiento químico | Fluido incompatible | Cambio de color, aumento de volumen, pérdida de propiedades | Selección según compatibilidad química real |

| Agrietamiento por calor / ozono | Envejecimiento, ciclos térmicos, exposición al ambiente | Grietas visibles, rigidez | Uso de compuestos resistentes, almacenamiento correcto |

¿Qué otras cosas puedo hacer para alargar su vida útil?

Pro tip: Algo en donde, en el ámbito de las conexiones rápidas puede alargar considerablemente la vida útil de las juntas tóricas es contar con acoplamientos de calidad. Cuando un acoplamiento no está endurecido puede que, al golpearse en su operativa diaria, se dañe generando ángulos; esos ángulos pueden dañar las juntas al introducirse en la hembra. Contar con un fabricante que endurezca los acoplamientos puede alargar tu inversión.

Materiales más utilizados en juntas tóricas

La elección del material es el punto de partida. No todas las juntas, como hemos visto, funcionan igual frente a calor, presión o químicos. Vamos a ver las más comunes.

NBR / Nitrilo

✔ Compatible con aire comprimido y aceites minerales.

✔ Buen comportamiento en aplicaciones estándar.

❌ Limitaciones: baja resistencia a altas temperaturas y productos químicos agresivos.

📌 Aplicaciones: neumática, automoción, maquinaria industrial general.

FKM (Vitón) – Posibilidad FDA

✔ Excelente resistencia química frente a hidrocarburos, disolventes y fluidos agresivos.

✔ Buena resistencia térmica (hasta 200–250 °C).

❌ Limitaciones: menor rendimiento en agua y vapor continuos.

📌 Aplicaciones: química, petróleo y gas, entornos de alta exigencia. Si tiene certificación FDA puede ser utilizada en aplicaciones farmacéuticas y alimentarias

EPDM – Posibilidad FDA

✔ Excelente en agua caliente y vapor.

✔ Compatible con fluidos no derivados del petróleo.

❌ Incompatible con aceites y grasas minerales.

📌 Aplicaciones: calefacción, sanitaria, alimentaria y farmacéutica.

VMQ (Silicona) – Posibilidad FDA

✔ Amplio rango de temperatura (-60 a +200 °C).

✔ Buena opción para sectores con requisitos higiénicos.

❌ Resistencia química limitada, no apta con aceites o disolventes.

📌 Aplicaciones: alimentaria, médica, farmacéutica.

FFKM (Perfluoroelastómero)

✔ Resistencia química y térmica excepcional (hasta 320 °C).

✔ Durabilidad máxima en entornos extremos.

❌ Coste muy elevado.

📌 Aplicaciones: química fina, energía, farmacéutica crítica.

Buenas prácticas y conclusiones

En la instalación de juntas tóricas es fundamental respetar siempre las tolerancias establecidas por la norma ISO 3601, ya que de ello depende que la compresión sea la adecuada y el sellado mantenga su fiabilidad. También es importante asegurarse de que el alojamiento no presente bordes afilados que puedan dañar la junta durante el montaje, y aplicar una lubricación compatible que facilite su colocación evitando torsiones o pellizcos. Además, conviene diferenciar si el sistema funcionará en condiciones de sellado estático —sin movimiento— o dinámico —con movimiento relativo—, ya que en cada caso los requisitos y el comportamiento esperado de la junta serán distintos.

Las juntas tóricas industriales son, en definitiva, un componente crítico en cualquier sistema de sellado. Elegir la adecuada significa asegurar mayor fiabilidad, durabilidad y eficiencia operativa. En IMOPAC trabajamos con un amplio catálogo de compuestos (NBR, FKM, EPDM, VMQ, FFKM y otros) y contamos con un Departamento Técnico especializado para asesorarte en la selección.

¿Tienes dudas sobre qué junta es la más adecuada para tu aplicación? Contáctanos y te ayudaremos a elegir con criterio. ¡Puedes estar al tanto de nuestras novedades, noticias y consejos en nuestro LinkedIn!